Chaque année, des innovations technologiques en matière de chanvre sont commercialisées et de nombre d’entreprises intègrent à leurs produits des plastiques de chanvre. Le chanvre est une alternative propre aux plastiques qui endommagent gravement l’environnement. Il existe différents types de plastique de chanvre; voici brièvement comment ils sont produits.

Pourquoi faut-il une alternative au plastique ?

Nous vivons incontestablement une crise environnementale majeure qui prend diverses formes. Les humains ont suivi un modèle de développement non durable et nous en subissons maintenant les conséquences. Les changements climatiques déjà perceptibles, la perte importante de biodiversité et, bien sûr, la pollution des sols, de l’air et des mers sont des exemples des dommages que nous avons causés à notre environnement.

Nos mers et océans sont devenus d’énormes dépotoirs où s’accumulent les déchets marins, si bien que la survie des écosystèmes est en péril. Selon Greenpeace, plus de 200 kg de plastique sont déversés dans les océans du monde entier chaque seconde, ce qui équivaut à plus de 8 millions de tonnes par année.

En outre, plus d’un million d’oiseaux marins et 100 000 mammifères marins meurent chaque année à cause des déchets plastiques, chimiques et de pétrole. Bien que certains de ces déchets, qui représentent 80 % de la pollution marine, sont biodégradables et disparaîtront en un peu plus de six mois, une grande proportion prendra des centaines d’années à se biodégrader.

Entre-temps, les déchets plastiques, y compris les « microplastiques », polluent l’air, la mer et les terres. Une équipe de scientifiques a récemment démontré que ces microplastiques se dispersent dans l’air et atteignent des zones naturelles éloignées en concentrations semblables à celles enregistrées dans les grandes villes.

Les gouvernements internationaux et les organisations environnementales ont déjà pris des mesures pour mettre fin à cette grave menace écologique mondiale. Cependant, les objectifs fixés dans les différents accords internationaux pour 2030 et 2050 semblent inatteignables pour de nombreux pays et régions.

Il faut instaurer d’urgentes mesures pour enrayer la pollution plastique, et chacun d’entre nous doit contribuer à l’innovation, aux changements de mentalité et au respect de l’environnement. Notre vie et notre avenir en dépendent.

Chanvre : retour d’une matière première du passé

Grâce au chanvre, nous avons le potentiel de réinventer l’avenir du plastique et d’autres matériaux. C’est une alternative propre, écologique, durable et renouvelable. Le chanvre peut remplacer les matériaux polluants dans la production de biens de nombreux domaines, tels que la construction, l’automobile, la mode, le design, le sport, et bien d’autres.

Pourtant, le chanvre n’est pas un matériau nouveau qui est apparu pour répondre à une tendance écologique précise. C’est une matière première ancienne que l’on redécouvre afin de redéfinir et préserver l’avenir. Depuis des siècles, on utilise le chanvre pour ses propriétés nutritives et ses nombreuses vertus thérapeutiques, mais aussi comme matière première dans la fabrication d’aliments, de tissus et de produits médicaux.

Le chanvre est une plante qui favorise la biodiversité. Sa culture permet d’obtenir trois matières premières à faibles coûts : des graines, des fibres et de la pulpe. La fibre a toujours été utilisée pour ses qualités exceptionnelles. De toutes les fibres végétales, elle est la plus résistante, absorbante, isolante et durable.

Réinventer l’avenir des plastiques de chanvre

Il est de plus en plus facile de trouver des produits de toutes sortes faits de fibres végétales – le lin, la noix de coco et bien sûr, le chanvre. L’objectif est de remplacer les matériaux polluants utilisés depuis des décennies. Le chanvre peut remplacer bon nombre de ces matériaux, comme le plastique, ce qui aide à réduire la pollution mondiale.

Le chanvre offre de nombreux bienfaits environnementaux. Il améliore aussi la qualité et le rendement des produits qui en contiennent. Par exemple, la fibre de chanvre a remplacé la fibre de verre dans les planches de surf depuis un bon moment, les rendant plus légères, flexibles et résistantes, en plus d’offrir une meilleure adhérence et une bonne flottabilité.

Ainsi, de plus en plus d’innovations technologiques en matière de chanvre sont commercialisées chaque année. Aujourd’hui, certaines des plus grandes sociétés automobiles telles que BMW, Mercedes et Bugatti incorporent des plastiques de chanvre dans leurs produits. Par exemple, le dernier modèle Porsche, le 718 Cayman GT4, comprend des panneaux en fibres de chanvre fabriqués par la société néerlandaise Hempflax.

Bref, les bioplastiques, y compris ceux à base de chanvre, offrent d’importants avantages pour l’environnement. Comme ils ne sont pas fabriqués à partir de combustibles fossiles, leur décomposition ne produit pas de dioxyde de carbone. En outre, la plupart d’entre eux sont biodégradables. Tout indique qu’ils pourraient jouer un rôle très important dans la lutte aux changements climatiques.

5 types de bioplastiques et leurs usages

1. Cellulose de chanvre

La cellulose est le polymère organique le plus abondant sur terre, et c’est un élément fondamental des parois cellulaires des plantes et de nombreuses espèces d’algues. Bien que la cellulose soit essentiellement utilisée dans la fabrication de papier, elle entre aussi dans la fabrication d’un éventail de plastiques différents, dont le celluloïd, la cellophane et la rayonne.

Les premiers plastiques étaient tous composés de matériaux organiques non synthétiques, et la cellulose était à l’époque une matière de base dans l’industrie florissante du plastique. Aujourd’hui, on assiste à un regain d’intérêt pour les bioplastiques en raison de leurs divers avantages pour l’environnement.

2. Cellophane, rayonne et celluloïd

La cellophane et la rayonne sont toutes deux des fibres de cellulose régénérées, et les deux sont produites suivant un processus similaire qui permet d’obtenir du film cellophane ou des fibres de rayonne.

Le celluloïd est obtenu en produisant d’abord de la nitrocellulose (nitrate de cellulose) et en y ajoutant ensuite du camphre, un plastifiant largement utilisé, pour produire un thermoplastique dense et résistant qui peut être moulé facilement lorsqu’on le chauffe.

La cellulose de chanvre peut être extraite et utilisée pour fabriquer de la cellophane, de la rayonne, du celluloïd et toutes autres matières plastiques apparentées. Le chanvre est réputé contenir environ 65 à 70 % de cellulose, et est considéré comme une source ayant un bon potentiel. En comparaison, le bois en contient environ 40 %, le lin 65 à 75 % et le coton jusqu’à 90 %.

Le chanvre pousse plus vite que la plupart des espèces d’arbres et nécessite moins de pesticides que le coton ou le lin. Cependant, il a besoin d’un apport important en engrais dans certains sols, et sa consommation en eau est relativement élevée.

3. D’autres produits faits de cellulose de chanvre

On utilise la cellulose pour fabriquer un large éventail de plastiques et d’autres substances apparentées. Pour une grande part, la différence de propriétés physiques réside dans la longueur des chaînes de polymères et l’ampleur de la cristallisation.

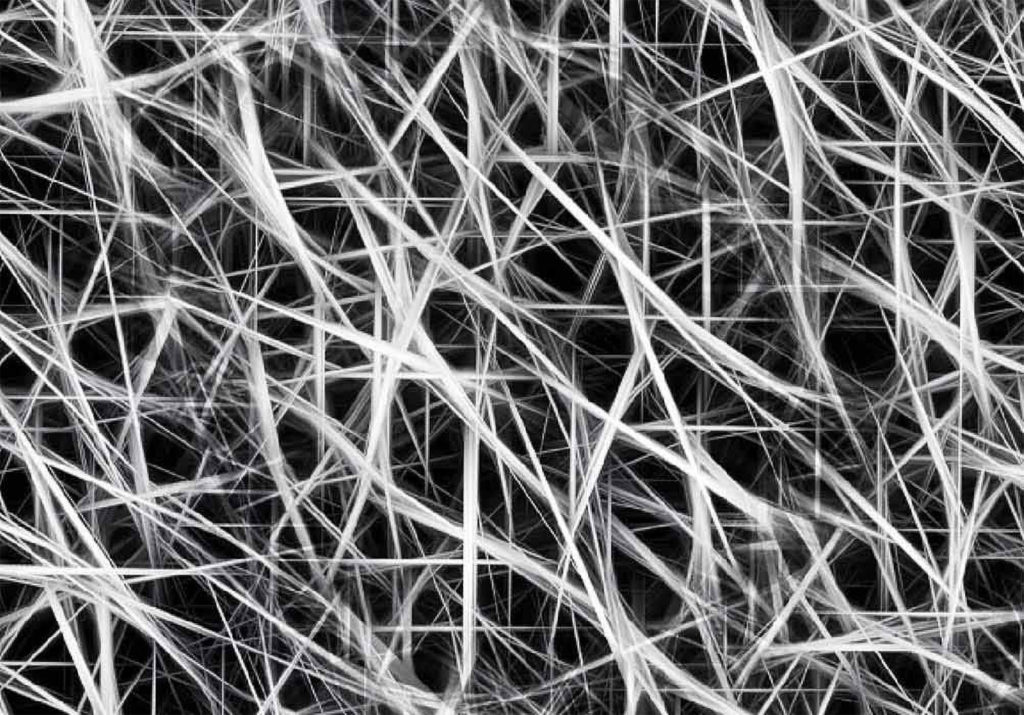

Il existe différentes manières d’extraire la cellulose du chanvre et d’autres cultures fibreuses. La pulpe brute peut être hydrolysée (ses composants sont séparés par l’ajout d’eau) à 50-90 °C. Elle peut aussi être immergée dans une solution légèrement acide pour séparer les sections cristallines des sections amorphes, afin de produire de la cellulose nanocristalline.

En appliquant davantage de chaleur et de pression, on peut obtenir une forme intrigante appelée nanocellulose – un « pseudoplastique » qui ressemble à un gel, d’apparence visqueuse dans des conditions normales, mais plus liquide lorsqu’on le secoue ou lorsqu’il est soumis à un stress.

La nanocellulose, ou la cellulose microfibrillée, a un éventail d’applications possibles. Elle peut être utilisée comme matériau de renforcement du plastique composite et comme superabsorbant pour nettoyer les éclaboussures d’huile. On peut aussi s’en servir pour fabriquer des produits d’hygiène, et même comme stabilisant à calories réduites dans la technologie alimentaire.

L’entreprise australienne Zeoform offre un matériau plastique à base de cellulose fabriqué grâce à un processus breveté qui utilise, entre autres, le chanvre.

Leur technique leur permet de convertir les fibres de cellulose en matériau à mouler de grande force industrielle qui entre dans la fabrication d’une variété illimitée de produits. L’entreprise présente son matériau comme étant 100 % non toxique, biodégradable et compostable, en plus d’être un moyen de capturer du carbone sous des formes fonctionnelles et attrayantes.

4. Plastiques à base de chanvre

Les plastiques composites comportent une matrice polymère, qui peut être à base de cellulose ou d’un éventail d’autres polymères naturels ou synthétiques, et des fibres de renfort, qui peuvent elles aussi être naturelles (et essentiellement composées de cellulose) ou synthétiques.

Parmi les polymères naturels figurent l’asphalte, la gomme-laque, l’écaille de tortue et de nombreuses résines d’arbres, alors que les fibres naturelles comprennent le jute, le sisal, le coton et le lin. Les agents de remplissage inorganiques comprennent le talc, le mica et la fibre de verre.

Les biocomposites désignent généralement les composites comportant au moins un constituant principal d’origine organique. Bien qu’il soit possible de produire des plastiques 100 % organiques, la majorité contient une part d’éléments synthétiques. Souvent, une fibre naturelle est mélangée à un polymère synthétique et le produit est appelé biocomposite. Les diverses combinaisons de fibres naturelles et de polymères utilisées pour fabriquer des bioplastiques varient considérablement, entre autres au niveau de leur densité, résistance à la traction et rigidité.

Ces propriétés peuvent être modifiées au cours du processus de fabrication afin de créer des produits adaptés à un éventail d’applications – fabrication de matériaux de construction, de mobilier, d’instruments de musique, de bateaux, de panneaux de carrosserie automobile, de sacs d’épicerie biodégradables, et en médecine, d’« échafauds » biocompatibles utilisés en reconstruction osseuse.

Les fibres de chanvre sont utilisées pour le renforcement de matériaux composites et sont connues pour leur résistance à la traction, en particulier les fibres des plants femelles. Les fibres mâles sont plus fines, plus douces et souvent plus longues, mais également moins résistantes.

Une étude de 2003 portant sur des composites à base de polypropylène (PP) renforcés avec des fibres naturelles a permis de démontrer que la résistance à la traction du chanvre, du kénaf et du sisal était comparable à celle des matériaux composites classiques à base de fibre de verre, et que le chanvre surpassait ses concurrents en matière de résistance à l’impact.

En 2007, une autre étude sur des PP composites renforcés avec des fibres de chanvre a démontré qu’en utilisant une forme de PP connue sous le nom de polypropylène à base de maléate (MAPP), on augmentait la résistance à la traction et les propriétés mécaniques globales, ce qui permettait d’atteindre des performances de l’ordre de 80 % de celle des composites traditionnels à base de fibre de verre.

5. Matériaux biocomposites faits de chanvre à 100%

Divers biocomposites ont été développés entièrement à partir de substances organiques, et certains utilisent le chanvre comme agent de remplissage.

En 2003, une étude portant sur la force de traction de la fibre de chanvre a permis de constater que lorsqu’elle était alcalisée avec de l’hydroxyde de sodium dilué (NaOH) à une concentration de 4 à 6 %, elle présentait une force de traction et une rigidité améliorées lorsqu’elle était combinée à une matrice polymère à base de liquide de coque de noix de cajou pour fabriquer des plastiques biocomposites.

En 2007, des chercheurs coréens ont annoncé la découverte d’un biocomposite produit à partir d’acide polylactique d’origine organique (PLA ; un polyester thermoplastique biodégradable important) renforcé avec des fibres de chanvre. Les chercheurs ont également découvert que le traitement des fibres de chanvre avec un alcali dilué augmentait leur résistance à la traction. Les biocomposites eux-mêmes présentaient une force et une rigidité accrues par rapport à des plastiques à base de PLA exclusivement.

En 2009, des chercheurs de l’université de Stanford ont annoncé la mise au point d’un composite renforcé à la fibre de chanvre fabriqué avec du bio-polyhydroxybutyrate (BHP). Les matériaux de chanvre-BHP sont solides, doux et attrayants, et assez durables pour être utilisés dans le bâtiment, le mobilier et les revêtements de sol.

Une étude de 2014 sur la mise au point de matériaux composites complètement biodégradables contenant du poly(butylène succinate) (PBS) comme matrice polymère et du chanvre sous forme de fibres et de fragments comme agent de remplissage a trouvé que les résistances à la traction et au choc étaient affectées par la nature et l’abondance de l’agent de remplissage utilisé. Les composés PBS/Hempagramice avaient un meilleur taux de biodégradation comparativement aux composés PBS/fibres de chanvre.

Vers un avenir durable

Il ne fait aucun doute que la recherche devra se poursuivre pour parvenir à trouver les solutions de rechange les plus durables aux plastiques à base de pétrole. Toutefois, le rythme de la recherche s’intensifie à mesure que les gouvernements et les nations partout dans le monde reconnaissent la nécessité absolue de limiter l’utilisation des produits pétrochimiques. Le chanvre est de plus en plus reconnu pour son excellent potentiel dans notre arsenal naturel de cultures prometteuses dans le domaine des bioplastiques.

Bonjour,

Y a t il des fabricants d’emballage avec ce processus en France ?

Cordialement

Catherine

Je cherche un producteur de plastique chanvre alimentaire pour la production de cartouches de filtration, en remplacement du polypropylène. Sa résistance doit être similaire, ainsi que ça tenu en stock.

Quid des pollutions générées lors de la fabrication ?

Salut Matt,

Merci pour votre question,

Malheureusement, le chanvre industriel n’est pas notre domaine d’expertise, donc pour ce type de demande, nous vous recommandons de contacter l’Association européenne du chanvre industriel.

Parfois, nos autres lecteurs pourront donner leur avis. Désolé de ne pas pouvoir t’aider davantage, et j’espère que tu continueras à apprécier le blog.

Avec mes meilleurs vœux,

Mark

Concernant la question de la dégradation, je voudrais savoir s’il s’agit seulement d’un fractionnement, ou d’une véritable et totale décomposition.

Bon après-midi Alain-Marie,

Merci pour votre commentaire,

Notre référence à la décomposition du plastique est tirée d’un article publié par National Geographic et fait référence à des chiffres réels concernant la décomposition du plastique. Malheureusement, nous n’effleurons que le sujet de la décomposition, et cela mérite finalement un article entier !

Cet article vise à informer notre public sur l’utilisation et les avantages des matériaux bioplastiques, y compris le chanvre.

Ces articles sur Le biocarburant à base de chanvre : une alternative viable aux combustibles fossiles ? et Le chanvre et la décontamination des sols radioactifs pourraient également vous intéresser.

Merci encore et j’espère que vous continuerez à apprécier le blog.

Passe une bonne journée!

Mark

bonjour, merci pour l article, je pensais qu’ il ne fallait presque pas d’eau, … l’on me dit souvent que faire du bio pastique pollue ?? un peu comme les voiture électrique … sa conception est très polluante, pouvez m’éclairer ?

Bonjour Heine,

Merci pour votre commentaire.

En bref, les bioplastiques, y compris ceux à base de chanvre, offrent des avantages environnementaux importants. Comme ils ne sont pas fabriqués à partir de combustibles fossiles, leur décomposition ne produit pas de dioxyde de carbone. De plus, la plupart d’entre eux sont biodégradables et ne polluent pas l’environnement.

Il ne fait aucun doute que la recherche devra continuer à trouver les alternatives les plus durables aux plastiques à base de pétrole. Le chanvre est de plus en plus reconnu pour son excellent potentiel dans notre arsenal naturel de cultures prometteuses dans le domaine des bioplastiques.

Tout indique que le chanvre pourrait jouer un rôle très important dans la lutte contre le changement climatique.

Veuillez consulter l’articles suivant sur Textiles de chanvre 101 et comment ils sont fabriqués et Le cannabis peut-il réduire le CO2 et aider à combattre les changements climatiques? que je pense que vous pourriez trouver utile, et j’espère que vous continuerez à apprécier le blog!

Avec mes meilleurs vœux,

Mark

Une matière pour l’avenir

C’est vraiment hallucinant de constater tout ce que l’on peut produire naturellement avec cette plante . Il faut absolument augmenter la vitesse a laquelle les découvertes se matérialiseront en produits et services .

Merci, pour cet article très instructif dont je me suis beaucoup inspiré pour composer mon dossier.

comment le rendre transparent ?